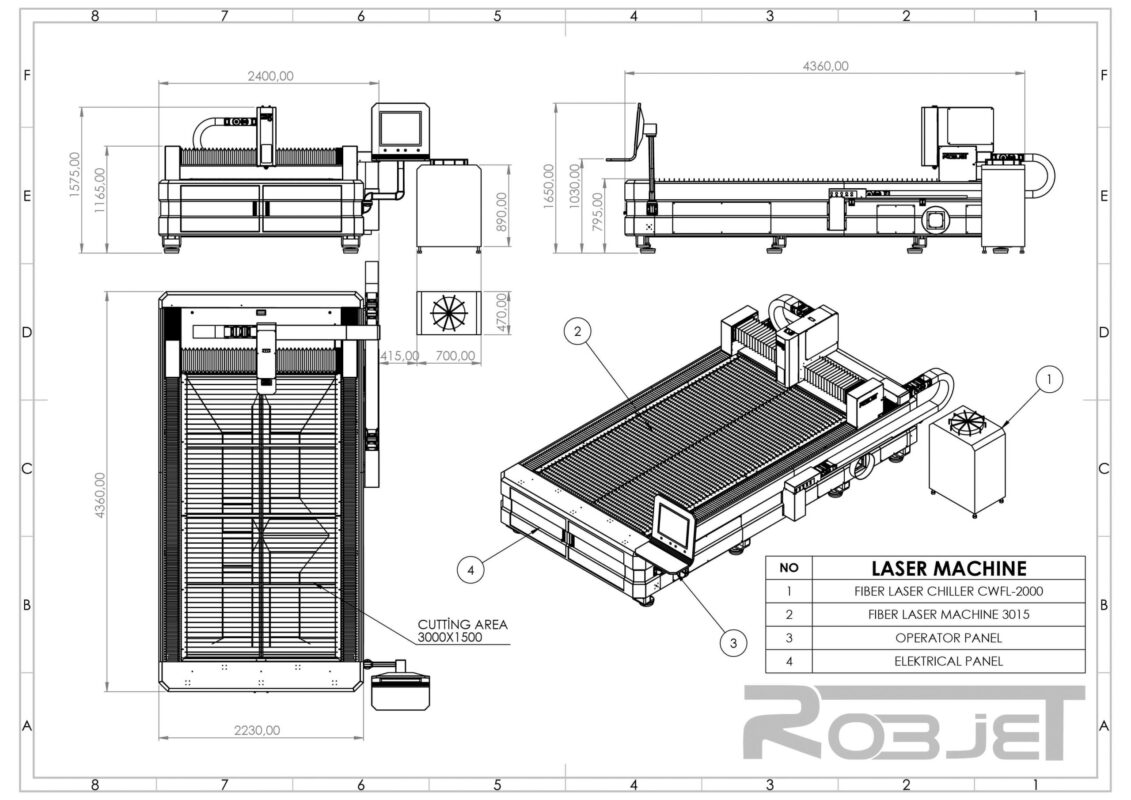

CUTJET L3-1530-O

Die offene Faserlaser-Schneidemaschine CUTJET L-3-1530-O ist eine 2D hochgeschwindigkeits-Schneidemaschine zum schneiden von flachblechen (schwarzblech, aluminium, edelstahl). Es funktioniert nach dem prinzip dem “Fliegenden Optik” Das heisst; Der schneidetisch, auf dem das blech aufgelegt wird, bleibt fest, der schneidkopf bewegt sich in X-und Y-richtung und führt den schneidvorgang druch. Dank dieser methode werden sehr hohe beschleunigungswerte erreicht und mit hilfe des direkten encoder-messsystems und präzisionszahnstangen werden teilezuschnitte mit höshster präzision durchgeführt.

Eingenschtafen

•Alle achsen arbeiten mit wartungsfreien, dynamischen und leistungsstarken AC-servomotoren.

•Der maschinenkörper wind in der strunktur der brückenachse mit aluminium konstruktion auf demstahlchassis bearbeiteter körper hergestellt. Auf diese weise kann ein Präzisionsschneiden durchgeführt werden, indem vibrationen verhindert werden, die bei hocakbeschleunighten bewegungen auftreten.

•Ein mehrzelliges absaugsystem wird verwendet, um den beim laserschneiden entstehenden rauch abzusaugen und zum staubsammelfilter oder in die atmosphäre zu leiten.

•Der bediener kann die geschnittenen oder verschwendeten teile von den seitenaufnehmern aufnehmen.